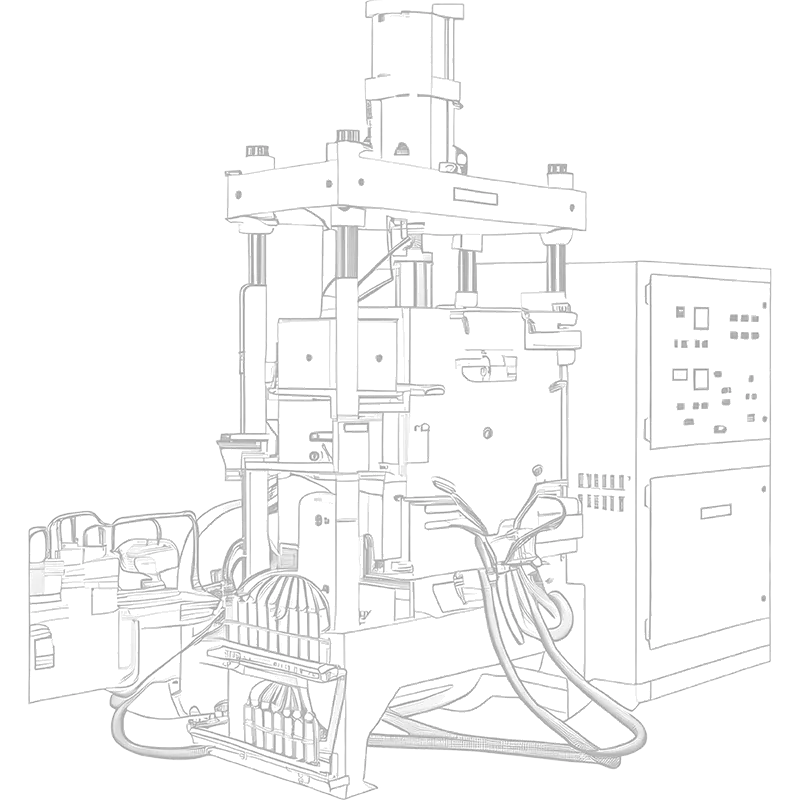

Diseñados para unir con precisión componentes simples y altamente complejos, estos hornos de difusión y soldadura fuerte funcionan en entornos de vacío controlados para garantizar uniones metalúrgicas limpias y de alta resistencia.

La unión por difusión al vacío y la soldadura al vacío son tecnologías de unión avanzadas ampliamente aplicadas en industrias de alta especificación como la aeroespacial, la electrónica y la de dispositivos médicos. En el sector aeroespacial, se utilizan para la fabricación de álabes de turbinas, discos de motor y otros componentes esenciales. En el sector electrónico, estas tecnologías permiten la producción de dispositivos semiconductores y circuitos integrados de alto rendimiento. En aplicaciones médicas, son esenciales para la fabricación de prótesis, implantes e instrumental quirúrgico de precisión.

La siguiente tabla ofrece una descripción general de nuestros modelos de hornos de soldadura fuerte al vacío. Cada sistema se puede personalizar para adaptarse a sus necesidades de producción específicas.

| Fuerza | 20-10000kN |

| Precisión de la presión | ±1%/±3% |

| Presión controlable | 4%-100% / 10%-100% |

| Temperatura de calentamiento | 900℃-1500℃ |

| Precisión del control de temperatura | ±1℃ |

| Uniformidad de temperatura | ±4-10℃ |

| Vacío definitivo | 5×10⁻⁴Pa |

| Vacío de trabajo | 5×10 ⁻³Pa |

| Presionando el cabezal de golpe | 120-200mm |

| Concentricidad del cabezal de prensado | ≤ φ0.1 |

| Tasa de aumento de presión | ≤ 0.4-0.67Pa/h |

| Tiempo de evacuación del circuito de vacío | 40-70min |

| Tasa de enfriamiento | 50-150min (1100℃-200℃) |

| Estructura de aislamiento del escudo térmico | escudo térmico de metal multicapa o escudo térmico de cerámica de sílice |

| Interfaz de suministro de gas protector | Interfaz reservada de suministro de gas para el conformado superplástico |

| Dimensiones | Personalizable |

La unión por difusión al vacío es un proceso de unión en estado sólido en el que los componentes firmemente ajustados se mantienen a temperatura y presión controladas en un entorno de vacío durante un período definido. A nivel microscópico, los átomos se difunden a través de la interfaz de unión, creando una unión metalúrgica sin fundir los materiales base ni requerir metal de aporte.

Las uniones resultantes son excepcionalmente limpias, sin costuras de soldadura visibles, y mantienen la continuidad estructural incluso con gran aumento. Estas uniones ofrecen una resistencia superior, una excelente resistencia a la corrosión y eliminan el riesgo de contaminación cruzada, lo que hace que el proceso sea ideal para aplicaciones donde la integridad y la limpieza del material son cruciales.

La soldadura fuerte al vacío, cuando se utiliza en conjunto o como proceso independiente, permite unir geometrías complejas con un control preciso y una distorsión mínima, lo que ofrece flexibilidad tanto en la producción de piezas de alto volumen como de alta especificación.

Soluciones completas llave en mano para equipos de conformado y líneas de producción

La unión por difusión al vacío es adecuada para metales diferentes, grafito, cerámicas, aleaciones de alta temperatura reforzadas por dispersión, compuestos de matriz metálica y materiales sinterizados porosos.

Ofrecemos soluciones personalizadas basadas en simulaciones de productos, análisis de ingeniería y experiencia acumulada. Simplemente proporciónenos los detalles del producto y le recomendaremos una configuración a medida para una precisión de conformado óptima y una fiabilidad de producción a largo plazo.

Nuestro sistema de control incluye monitoreo de fallas en tiempo real y alertas de alarma. El sistema puede identificar la ubicación exacta de la falla para ayudarle a identificar y resolver problemas rápidamente.

Sí. Consideramos su tipo de producción, ya sea a escala industrial o de investigación, y personalizamos el equipo según las dimensiones de las piezas más grandes. Podemos proporcionar actualizaciones futuras a medida que evolucionen sus necesidades de producción.

Sí, todos nuestros equipos, incluidos los de conformado a alta temperatura, son especiales y se adaptan a las necesidades de su proceso. La personalización incluye ajustes de tamaño, mejoras de funciones, selección de materiales y actualizaciones del sistema de control para cumplir con sus objetivos de producción específicos.